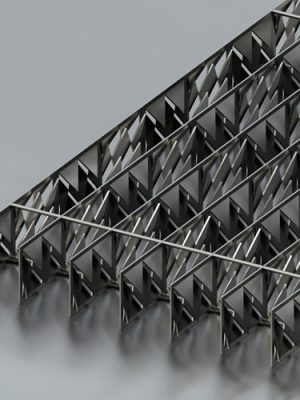

Os processos de refinaria envolvem a transformação do petróleo bruto em diversos produtos valiosos por meio de métodos como destilação, craqueamento e reforma. Esses processos são essenciais para a produção de combustíveis como gasolina, diesel e querosene de aviação, além de petroquímicos usados em plásticos, produtos farmacêuticos e outras indústrias. As refinarias também produzem asfalto, lubrificantes e outros produtos especiais. A eficiência e a flexibilidade desses processos determinam a variedade e a qualidade dos produtos que uma refinaria pode produzir, impactando sua competitividade e lucratividade no mercado. A separação eficiente das frações de petróleo requer o uso de equipamentos especializados em altas colunas verticais conhecidas como torres de fracionamento. Essas torres contam com componentes chamados internos da torre, como bandejas, recheios, distribuidores e condicionadores de fluxo, que facilitam e viabilizam o processo de separação, fornecendo área de superfície necessária para a transferência de massas entre fases vapor e líquido.

Aplicações

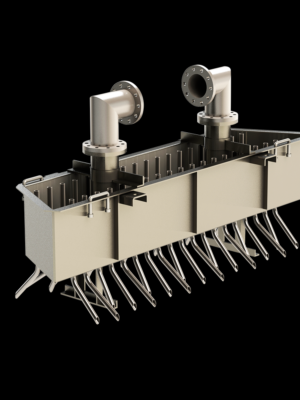

A Unidade de Destilação Atmosférica de petróleo bruto é crucial em refinarias, funcionando como a coluna principal para separar o petróleo em diversos produtos, como gases leves, nafta, querosene, diesel, óleo combustível e petróleo reduzido. A coluna possui múltiplas seções e saídas laterais, além de sidestrippers e pumparounds, para atender às especificações e pontos de fulgor dos produtos, e gerenciar as correntes internas com trocas de calor entre colunas. As bandejas e recheios internos facilitam o contato vapor-líquido em cada estágio de separação, crucial para a eficiência do processo. A operação ideal exige uma distribuição uniforme dos fluidos, irrigação adequada dos distribuidores e bom funcionamento hidráulico das bandejas e recheios, evitando estagnação e canalização inadequada. Internos de alto desempenho e flexibilidade operacional são selecionados para garantir operação contínua e minimizar paradas.

Projeto sob medida:

• Modelos, Geometria e Configurações dos Internos cuidadosamente definidos para cada cenário

• Fabricação em Ligas Nobres

Aumento de eficiência:

• Dispositivos de contato desenhados para fornecer separações eficientes

• Otimização dimensional de novas colunas, trazendo viabilidade econômica

Flexibilidade de operação:

• Configurações com Bandejas e Recheios visando cortes de separação precisos

• Robustez para acomodar diferentes qualidades de entrada

Aumento de capacidade:

• Estudos e seleção de equipamentos para conferir um maior aproveitamento da capacidade

da coluna

• Viabilização de Revamps

Desempenho equivalente:

• A Clark é capaz de fornecer internos com Desempenho Equivalente aos já instalados na torre, para fins de reposição.

A Unidade de Destilação a Vácuo processa produtos pesados da destilação atmosférica do petróleo, lidando com hidrocarbonetos de altos pontos de ebulição. A destilação a vácuo reduz a pressão, permitindo separar essas frações a temperaturas mais baixas e evitando degradação térmica. É crucial manter a pressão adequada e minimizar perdas de carga nos internos para garantir a estabilidade e eficiência do processo. Internos de baixo perda de carga e alta flexibilidade são essenciais, e os recheios estruturados, como os da Clark Solutions, oferecem vantagens significativas, resistindo a incrustações e assegurando uma operação confiável.

Aumento de capacidade:

• Internos de Coluna desenvolvidos para Baixas Perdas de Carga.

• Viabilização de Revamps

• Flexibilidade operacional para acomodar diferentes qualidades de entrada

Projeto sobre medida:

• Diversidade de Configurações e Geometrias

Aumento de eficiência:

• Dispositivos de contato desenhados para fornecer separações eficientes

Resistência a incrustação:

• Internos especialmente desenhados e fabricados para reduzir ocorrência e impacto de operações incrustantes.

Desempenho equivalente:

• A Clark é capaz de fornecer internos com Desempenho Equivalente aos já instalados na torre, para fins de reposição.

A Unidade de Recuperação de Gás é importante etapa de Separação dos subprodutos leves dos processos de refi naria. A unidade pode produzir GLP, matéria prima petroquímica, e componentes da gasolina de alta octanagem. A recuperação de compostos leves aprimora a usabilidade dos componentes leves utilizando processos de absorção e destilação para extrair componentes e subprodutos. Nas unidades de Recuperação para Gases Insaturados, localizadas após o FCC, os gases leves são fracionados em nafta de craqueamento (gasolina), gás combustível, GLP e olefinas importantes para o processo de alquilação. Algumas colunas do processo podem incluir:

Desempenho equivalente:

A Clark é capaz de fornecer internos com Desempenho Equivalente aos já instalados na torre,

para fins de reposição.

Projeto sobre Medida:

• Diversidade de Configurações e Geometrias

Aumento de Capacidade:

• Estudos e seleção de equipamentos para conferir um maior aproveitamento da capacidade da coluna

• Viabilização de Revamps

Os Processos de Tratamento visam separar produtos desejáveis e remover impurezas prejudiciais, como enxofre, nitrogênio e oxigênio, usando técnicas como hidrotratamento, adoçamento químico e dessulfurização. A dessulfurização, por exemplo, é crucial para tratar gases como o GLP, removendo contaminantes como H2S através de sistemas regenerativos com soluções de amina. Esses sistemas utilizam torres de contato para absorção e dessorção dos contaminantes.

A Clark Solutions projeta e fabrica componentes internos para essas torres, oferecendo bandejas e recheios para otimizar a transferência de massa entre o gás e o líquido. As bandejas criam bolhas no líquido para facilitar a transferência de massa, enquanto os recheios, disponíveis em configurações randômicas e estruturadas, permitem um contato mais eficiente, reduzindo a perda de carga. No topo das colunas, eliminadores de névoa são usados para coletar o líquido arrastado, reduzindo as perdas de amina e melhorando a eficiência do processo.

Redução de CAPEX: A seleção de internos de alta capacidade permite o dimensionamento de colunas de menor diâmetro, reduzindo o custo de investimento total do sistema.

Desengargalamento de processo: Colunas existente podem ter seus internos substituídos para atender aumentos de capacidade.

Adaptação de colunas existentes: A Clark Solutions pode selecionar a melhor combinação de internos para atender as especificações para diâmetros e alturas limitadas

Desempenho uniforme: Os internos Clark mantém sua alta eficiência mesmo sob flutuação das condições de operação

O Craqueamento Catalítico (FCC) é essencial em refinarias para produzir gasolina de alta qualidade, convertendo resíduos da destilação em gasolina, óleos leves e gases ricos em olefinas.

Este processo opera em três etapas: Reator, Regenerador e Fracionador. No Reator, os óleos são aquecidos e misturados com catalisadores para promover um craqueamento controlado. No Regenerador, os catalisadores usados são processados para remover o coque depositado. O Fracionador separa os produtos leves, gasolina e óleos combustíveis formados no processo.

Flexibilidade de Operação:

• Configurações com Bandejas e Recheios visando cortes de separação precisos

• Robustez para acomodar diferentes qualidades de entrada

Projeto sob Medida:

• Diversidade de Configurações e Geometrias

Aumento de capacidade e eficiência:

• Dispositivos de contato desenhados para fornecer separações efi cientes

• Otimização dimensional de novas colunas, trazendo viabilidade econômica

• Combinação do arranjo de internos de internos para extrair os melhores resultados

• Viabilização de Revamps

Desempenho equivalente:

• A Clark é capaz de fornecer internos com Desempenho Equivalente aos já instalados na torre, para fins de reposição.

Resistência a incrustação:

• Internos especialmente desenhados e fabricados para reduzir ocorrência e impacto de operações incrustantes.

A unidade de Coqueificação utiliza tambores alternados para processamento contínuo de resíduos da destilação a vácuo. A alimentação é aquecida em um forno, os compostos leves evaporam, e o resíduo sólido é segregado. Quando um tambor atinge capacidade, o fluxo muda para outro, repetindo o processo. O coque produzido é usado como eletrodo na indústria de alumínio, enquanto a unidade também gera gás combustível, GLP, nafta, gasóleo leve e gasóleo pesado para FCC, todos separados em um Fracionador principal. As colunas e separadores deste processo demandam internos robustos e resistentes a incrustações.

Flexibilidade de Operação:

• Configurações com Bandejas e Recheios visando cortes de separação precisos

• Robustez para acomodar diferentes qualidades de entrada

Projeto sob Medida:

• Diversidade de Configurações e Geometrias

Aumento de capacidade e eficiência:

• Dispositivos de contato desenhados para fornecer separações efi cientes

• Otimização dimensional de novas colunas, trazendo viabilidade econômica

• Combinação do arranjo de internos de internos para extrair os melhores resultados

• Viabilização de Revamps

Desempenho equivalente:

• A Clark é capaz de fornecer internos com Desempenho Equivalente aos já instalados na torre, para fins de reposição.

Resistência a incrustação:

• Internos especialmente desenhados e fabricados para reduzir ocorrência e impacto de operações incrustantes.