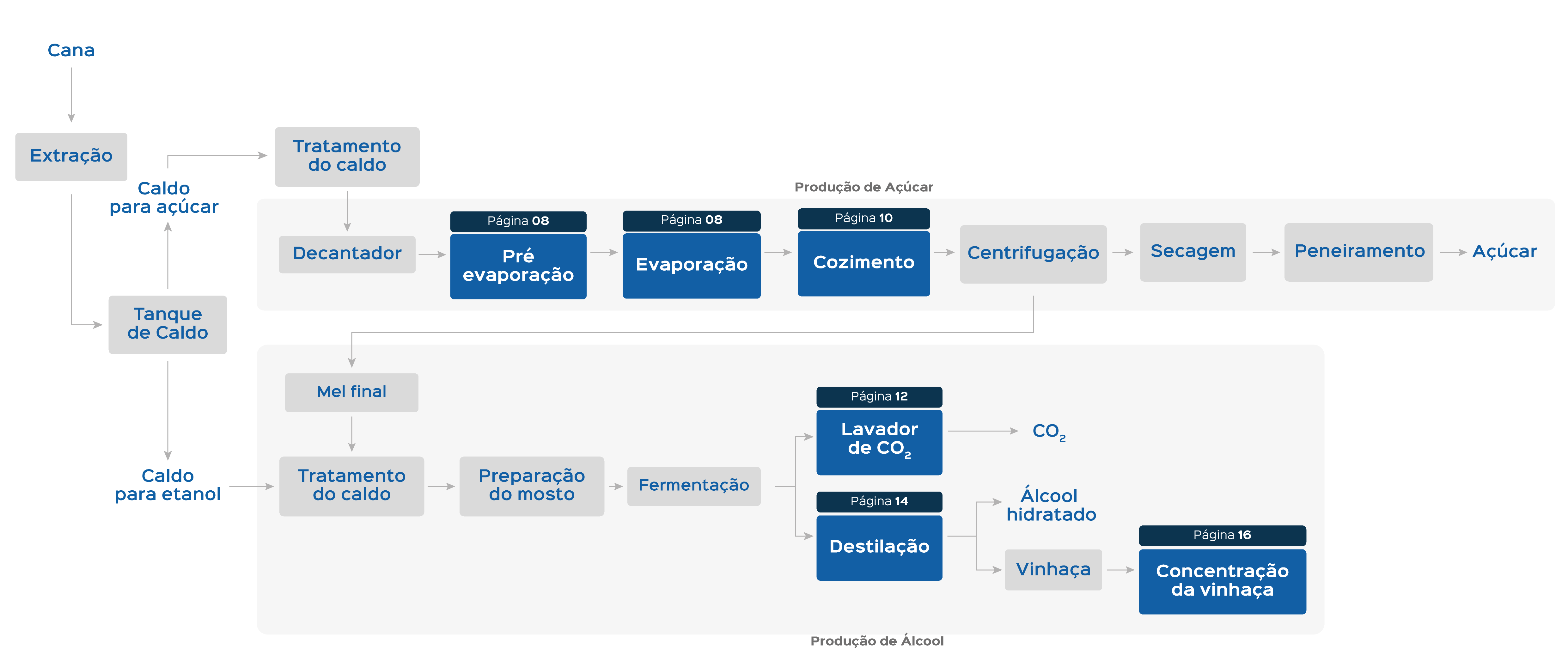

Uma das etapas dessa produção na fábrica de açúcar é a evaporação do caldo, considerada o coração do processo. O objetivo da evaporação, numa usina de açúcar e álcool, é remover a água presente no caldo clarificado, seja originada da cana-de-açúcar em si ou adicionada durante o processo. Para que isso ocorra, fornece-se calor, promovendo a evaporação da água. Esse processo resulta na geração de vapor, o qual é condensado no 1° efeito, conhecido como pré-evaporação, e então regenera-se formando o vapor vegetal, responsável por fornecer energia aos demais processos, como evaporação e cozimento.

Aplicações

Uma das etapas cruciais na produção de açúcar é a evaporação do caldo, que remove a água presente no caldo clarificado, aumentando a concentração de açúcares. O processo começa com a pré-evaporação, onde o caldo é aquecido para reduzir parte da água, seguido pela evaporação de múltiplos efeitos, que utiliza o vapor gerado para evaporar mais água, resultando em uma solução concentrada chamada xarope (12° a 70° brix). Durante a evaporação, a formação de névoas carrega partículas que podem contaminar o condensado e causar acúmulo de açúcar nos equipamentos, prejudicando a eficiência energética. A Clark Solutions oferece eliminadores de névoa especialmente projetados para o processo, evitando perdas de açúcar e reduzindo custos de manutenção.

Benefícios

Maior pureza do caldo: Ao dimensionar adequadamente os eliminadores de névoas, é possível

obter um caldo com maior pureza, o que melhora a qualidade final do produto.

Maior recuperação de açúcar: O dimensionamento adequado dos eliminadores de névoas pode

reduzir 95% das perdas de açúcar na evaporação, aumentando os ganhos e contribuindo para a

eficiência do processo.

Redução dos custos de manutenção: Os eliminadores de névoas protegem as tubulações de

vapor e os condensadores contra o arraste e a consequente incrustação, o que reduz os custos de

manutenção.

Sustentabilidade e Rentabilidade: A redução do desperdício de matéria-prima e do consumo

de produtos químicos no tratamento do vapor contribui para a sustentabilidade e a rentabilidade

do processo.

O cozimento é uma fase que dá continuidade à concentração do xarope produzido na evaporação, utilizando um evaporador de efeito simples sob embalagem e baixa temperatura. Nesse processo, xarope e méis recuperados são misturados e concentrados até 70 a 80° Brix, com a formação de cristais de sacarose, resultando na “massa cozida”. O faturamento é um ponto crítico na produção de açúcar, onde as perdas podem impactar a eficiência da usina. Durante a evaporação, partículas de um fluido viscoso são arrastadas com o vapor, e o uso de eliminadores de névoa é recomendado para recuperar o açúcar perdido e prevenir a contaminação da água nas torres de resfriamento

A Clark Solutions oferece soluções personalizadas, como os eliminadores de névoa MaxiChevron e MaxiSpin, que ajudam a manter a eficiência e a reduzir o consumo de insumos. Esses eliminadores alteram a direção do fluxo de vapor, coletando partículas e garantindo um processo mais eficaz. A instalação também inclui um sistema de lavagem para manter a higiene.

Benefícios

Maior pureza do caldo: Ao dimensionar adequadamente os eliminadores de névoas, é possível

obter um caldo com maior pureza, o que melhora a qualidade final do produto.

Maior recuperação de açúcar: O dimensionamento adequado dos eliminadores de névoas pode

reduzir 95% das perdas de açúcar na evaporação, aumentando os ganhos e contribuindo para a

eficiência do processo.

Redução dos custos de manutenção: Os eliminadores de névoas protegem as tubulações de

vapor e os condensadores contra o arraste e a consequente incrustação, o que reduz os custos de

manutenção.

Sustentabilidade e Rentabilidade: A redução do desperdício de matéria-prima e do consumo

de produtos químicos no tratamento do vapor contribui para a sustentabilidade e a rentabilidade

do processo.

Benefícios

Aumento de Eficiência: A seleção adequada dos internos, somada à avaliação da solução como um todo, contribui para um desempenho otimizado.

Recuperação de Etanol: As perdas de etanol podem chegar a até 10% da produção total da usina, mas podem ser recuperadas por meio da Coluna de CO2, permitindo a recuperação de água com teor alcoólico de até 4 °GL.

Flexibilidade de Operação: Os internos da Clark Solutions são altamente adequados para variadas faixas de operação, consideradas em fase de dimensionamento.

Processo sustentável: Promove práticas industriais sustentáveis ao reduzir o consumo de água e purificar o CO₂.

Redução da pressão interna nas dornas: Colunas projetadas para operar com recheio randômico 3-Pack ou recheio estruturado MaxiPac podem apresentar uma redução de 30-60% na perda de carga em comparação com colunas tradicionalmente projetadas com bandejas.

No processo de produção de etanol, o caldo purificado é direcionado às dornas de fermentação, onde é misturado com fermentos, resultando no mosto fermentado ou vinho, composto por etanol, água, fermentos e subprodutos. Em seguida, o vinho passa por destilação, onde é aquecido para separar componentes com diferentes pontos de ebulição. O vapor é condensado, gerando etanol com cerca de 96% de pureza

O processo utiliza geralmente duas colunas de destilação. A coluna A concentra o vinho e remove componentes menos voláteis, enquanto a coluna B enriquece a flegma (o produto da coluna A) até atingir os padrões de etanol hidratado exigidos para comercialização. O processo de separação ocorre através da transferência de calor e massa entre o vapor ascendente e o líquido descendente nas torres, utilizando bandejas

Ao longo do tempo, a tecnologia de destilação evoluiu, desde bandejas perfuradas até válvulas fixas e recheios estruturados, melhorando a eficiência e a qualidade da separação.

Coluna de bandejas

As bandejas podem ser fornecidas em várias configurações. Elas operam formando um nível de líquido em cada bandeja que é suspenso pelo gás que flui través do líquido, formando bolhas onde ocorre a transferência de massa na interface. O gás sobe através dos orifícios de cada bandeja, enquanto o líquido desce pelos downcomers. Devido à maior resistência à incrustação, bandejas são geralmente utilizadas em colunas propensas ao acúmulo de sólidos.

Coluna de recheio estruturado e bandejas

Por outro lado, os recheios estruturados operam com uma adequada e uniforme distribuição do líquido sobre leito recheado, sendo o papel do distribuidor fornecer os pontos de irrigações necessários para o bom desempenho dos recheios estruturados. O líquido irrigado sobre o recheio molha sua ampla área superficial disponível, criando uma interface onde o gás flui ao lado do líquido. Essa configuração aumenta a eficiência da transferência de massa e reduz a perda de carga em comparação com as bandejas.