Os eliminadores de névoas (mist eliminators) de leito de fibras FiberBed® têm como propósito remover partículas de névoas, que são pequenas gotículas líquidas presentes em uma corrente gasosa através de leitos de fibras de vidro, polyester, polipropileno ou outros polímeros.

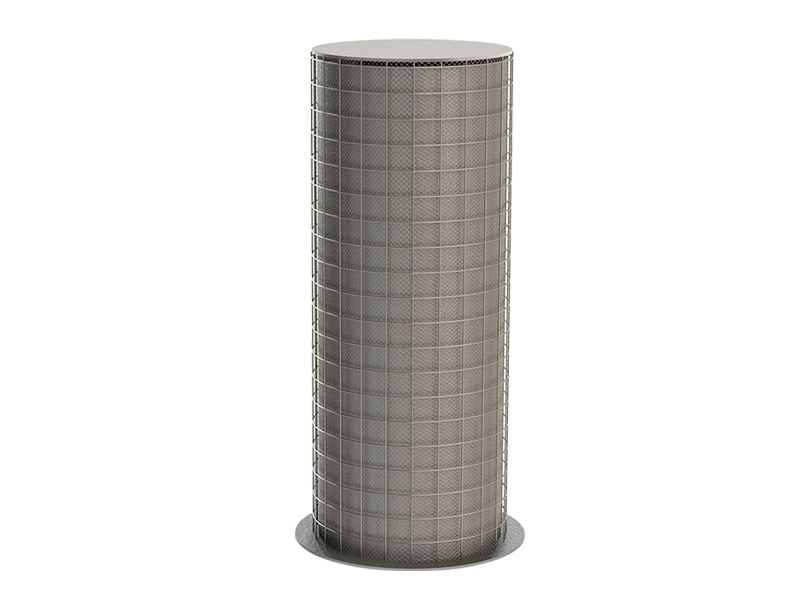

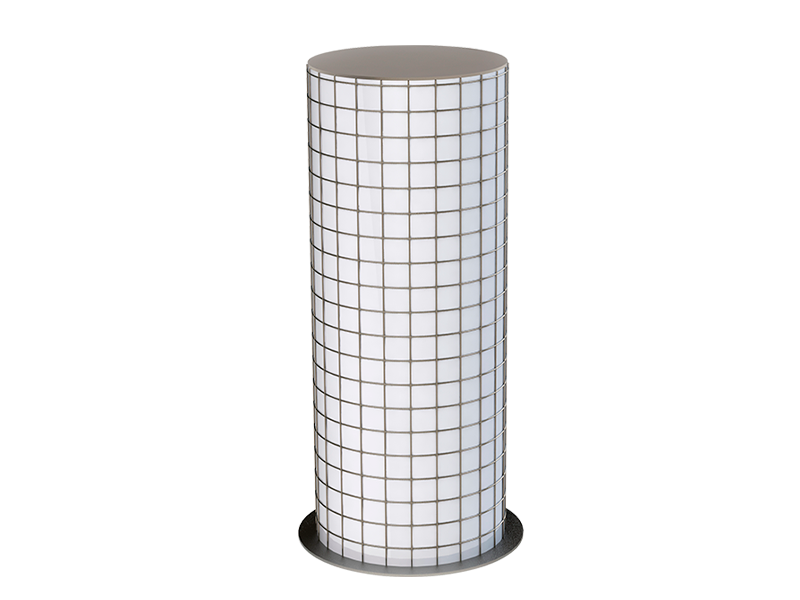

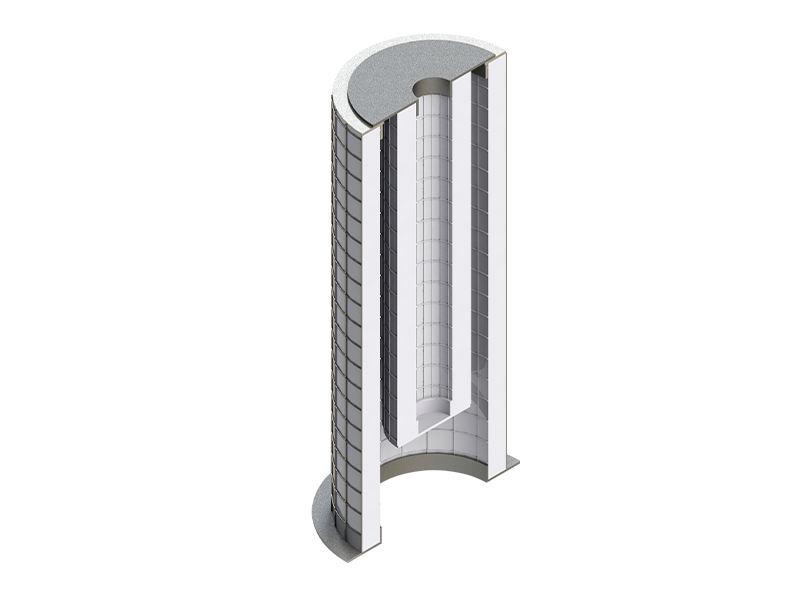

Os leitos são compactados entre telas cilíndricas coincidentes ou placas paralelas, de modo a distribuir, aleatoriamente, as fibras de diâmetros definidos e com as densidades necessárias para o alcance da eficiência de captação e perda de carga de projeto.

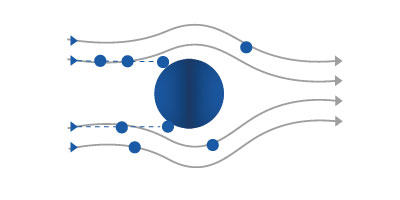

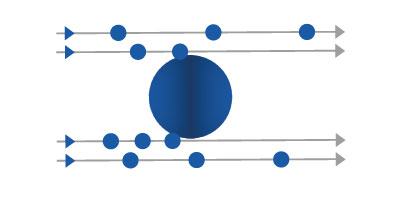

Partículas de 3 microns ou maiores são coletadas quando seu momento (energia cinética) as impede que sigam as linhas de corrente de gás ao redor de uma fibra. O momento da partícula faz com que ela permaneça em sua trajetória atingindo a fibra onde é capturada.

Como o momento é uma função da massa e da velocidade da partícula, segue-se que as gotas grandes serão coletadas mais eficientemente do que as pequenas viajando na mesma velocidade. Esse tipo de mecanismo é extremamente dependente da inércia da partícula e da viscosidade do gás.

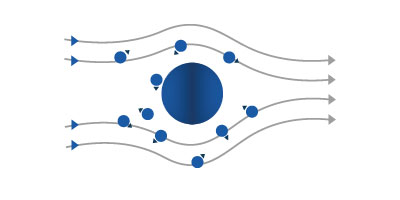

Algumas partículas acompanham a trajetória do gás, mas devido a seu diâmetro acabam “tocando” as fibras do leito, onde são coletadas. Mecanismo pouco dependente da inércia, da partícula e da viscosidade do gás.

Partículas submicrômicas são coletadas quando seu momento (energia cinética) as impede que sigam as linhas de corrente de gás ao redor de uma fibra. O momento da partícula faz com que ela permaneça em sua trajetória atingindo a fibra onde é capturada.

Como o momento é uma função da massa e da velocidade da partícula, segue-se que as gotas grandes serão coletadas mais eficientemente do que as pequenas viajando na mesma velocidade. Esse tipo de mecanismo é extremamente dependente da inércia da partícula e da viscosidade do gás.

O Eliminador de Névoas FiberBed® pode ser aplicado á diversos processos, na proteção de equipamentos ou controle de emissões atmosféricas. Suas principais aplicações são aquelas onde existam partículas pequenas, menores que 3µ, e onde exijem altas eficiências de coleta, normalmente superiores a 99% das partículas.

Desenvolvidos para coletar de 75-99% das partículas nas faixas de 1 a 3 mícron. Utiliza-se o impacto inercial como principal mecanismo e captação e, portanto, é desenvolvido para operar com altas velocidades no leito (na faixa de 1,0 a 3,0 m/s).

Os cilindros de impactação tem, tipicamente, 650 mm (26”) de diâmetro e 500mm a 1500 mm de altura (20-72”).

São fabricados usando técnicas modernas e controle computacionais sem praticamente nenhum contato humano. A fabricação computadorizada permite o monitoramento contínuo da perda de carga durante o processo de fabricação. Nem todos os materiais disponíveis são fabricados de maneira que possam ser computadorizados.